1、镜面焊接原始记录

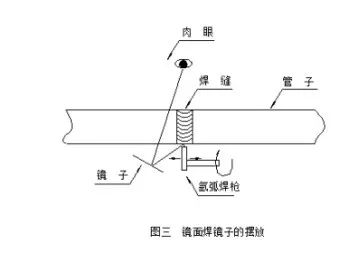

镜面焊接是一种基于镜面成像原理,利用镜面辅助观察来控制焊接操作过程的焊接操作技术。主要用于因焊接位置狭窄而无法直接观察的焊缝的焊接。

信发焊接设备具有质优价廉的特点。详情请访问:焊接和切割制造商 – 中国焊接和切割工厂和供应商 (xinfatools.com)

镜子的固定位置一般有两个要求。首先,必须方便肉眼通过镜子的反射来观察熔池的状况。其次,不得影响焊接过程中氩弧焊枪的位置以及焊枪的行走和摆动。镜子与焊缝之间的距离 根据间距调整管排的相对位置。

2、焊前准备

(1)应严格控制点焊间隙,一般为2.5~3.0毫米。点焊缝位置应在管道的正面。

(2)镜片放置:将镜片垂直放置在开始焊接的区域,用焊枪模拟焊接时的轨迹,调整镜片的距离和角度,使镜片处于焊接的最佳位置。焊接观察。

(3)检查氩气流量一般为8~9L/min,钨极伸出长度为3~4mm,焊丝电弧曲率已预先准备好。

3、镜面焊接难点分析

(1)镜象是反射成像。焊接操作时,焊工所看到的管口径向方向的操作与实际方向相反。焊接过程中,很容易将焊丝送入镜中的熔池中。 ,影响正常焊接。

因此,焊接电弧的摆动和填丝动作很难连贯、一致、协调,容易造成电弧过长、夹钨、填丝不足等现象。焊丝末端与钨电极碰撞。

(2)焊接电弧的横向摆动和移动不够灵活,容易造成根部未焊透、凹陷、未熔合、咬边、成型不良等现象。如果焊接速度太慢,就容易出现气孔等缺陷。

(3)通过镜子观察熔池时,电弧光反射很强,很难看清钨棒。送丝时,易造成焊丝与钨棒碰撞,使钨棒尖端变形,影响电弧稳定性,且易造成夹钨等缺陷。 。

(4)通过镜子看到的焊缝是平面图像。镜中焊缝的三维效果不强,弧光和熔池的镜像相互叠加。弧光太强,难以清晰分辨熔池,因此焊缝厚度和直线度的控制将直接影响焊缝成型的质量。

4、镜面焊接操作方法

(1)基层焊接

a.内丝法

将焊枪放在焊接开始引弧的区域,将焊丝通过正面的坡口间隙输送到背面的燃弧区域。用肉眼观察根部的形成情况,也不时观察镜片内的电弧燃烧和外观形成情况。 。采用“两慢一快”的方法操作焊枪。

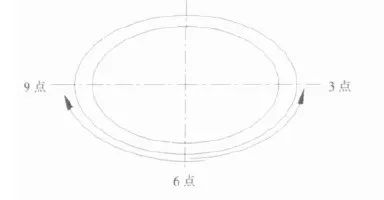

基层厚度控制在2.5~3.0毫米。从6点钟位置焊接到9点钟位置,然后从6点钟位置焊接到3点钟位置。按图2所示顺序完成基层焊接。

b.外丝法

首先预准备好焊丝量的电弧,然后将焊枪嘴以60°角固定在管道焊道上,起弧,注意电弧和熔池的送丝情况镜头里。

可以连续送丝或断弧送丝。镜头的反射很容易误导操作:例如很难区分实际的焊丝和镜头中反射的焊丝,很容易导致送丝不足、熔池温度过高、损坏焊丝等。钨。严重时会出现毛孔、凹陷等缺陷。

因此,操作时要潜心镜子的反射,有意识地将焊丝的弧度勾入坡口,均匀送丝。焊枪的操作采用“两慢一快”的方法,根据镜片中的电弧来调整焊枪的角度。

避免焊枪倾斜过大,造成电弧过长、基层过厚,防止未焊透等缺陷。焊接在8点到9点之间时,可以看到部分实际电弧,操作时可以结合实际情况和镜面进行操作。

完成1/4管口焊缝,然后开始镜面焊另外1/4焊缝。 6点位置的接头是镜面焊接的重要工序之一,逆向操作时最容易出现缺陷。

操作时,为保证接头质量,应在接头正面焊缝8~10毫米左右处引弧,然后将电弧稳定地引到正面焊缝6点处的接头处。 。当接头处形成熔池时,添加焊丝进行正常的镜面焊接操作。

最后按照图2顺序完成正面底漆焊接(非镜面焊接),密封完成。

(2)覆盖层焊接

1)难度分析

由于镜中焊缝位置与实物相反,因此在操作过程中容易造成咬边、坡口边缘未熔合、内层未熔合、气孔或钨电极损坏等现象。

2)盖板焊接操作要求

焊接前,必须模拟焊枪的轨迹,调整透镜的角度和预先准备好的焊丝的电弧曲率。

焊接操作时,应先将焊枪口对准坡口6点钟位置,呈60°角,进行电弧预热。预热后,借助弧光的亮度,将预弯焊丝从管子侧面延伸至镜片内的电弧燃点处。定位,送丝。最好的送丝方式是将带有弧度的焊丝钩在管子的焊缝上,缓慢、连续、均匀地将焊丝送入熔池,观察焊缝边缘的生长和焊缝的过渡。镜片中的熔滴。工艺和钨电极尖端的弧长,

按照“两慢一快”的焊接方法,移动至镜面9点钟位置,完成1/4盖面焊接并熄灭电弧。然后将镜头移动到背面焊缝的另外1/4处进行轨迹模拟调整和固定。 6点接口操作不当也会造成焊接缺陷,而且是缺陷发生的密集段。

最好在正面焊缝6点钟位置开始电弧加热。当接头熔化成熔池时,添加焊丝即可进行正常的镜面焊接操作。注意边缘的熔化情况,按照前1/4的方法进行。操作直至电弧在 3 点钟位置熄灭并停止。

然后按常规方法对被焊部分进行焊接,完成整根管道的覆盖层焊接。

5、注意事项

①镜子的摆放技巧非常重要。镜头离真实物体越远或与真实物体越不平行,操作的精度就越高;

②镜头和物体距离操作者越远,操作就越困难;

③两零件之间的间隙必须严格控制,焊枪角度必须合适,焊接必须整齐,镜中加丝的感觉必须清晰。

发布时间:2023年11月6日