01 熔滴重力

任何物体都会由于自身重力而有下垂的趋势。在平焊中,金属熔滴的重力促进熔滴的转变。然而,在立焊和仰焊中,熔滴的重力阻碍了熔滴向熔池的过渡,成为障碍。

02 表面张力

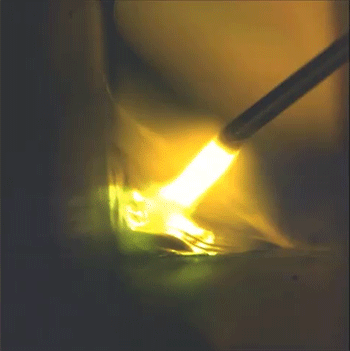

与其他液体一样,液态金属也具有表面张力,即在没有外力的情况下,液体的表面积会最小化并收缩成圆形。对于液态金属,表面张力使熔融金属呈球形。

电极金属熔化后,其液态金属并不会立即脱落,而是在表面张力的作用下形成球形液滴悬挂在电极末端。随着电极继续熔化,熔滴的体积不断增大,直到作用在熔滴上的力超过熔滴与焊芯界面之间的张力,熔滴就会脱离焊芯并过渡到熔池。因此,表面张力不利于平焊时熔滴的过渡。

然而,在仰焊等其他位置焊接时,表面张力有利于熔滴的转移。第一,熔池金属在表面张力的作用下倒挂在焊缝上,不易滴落;

其次,当电极末端的熔滴接触熔池金属时,由于熔池表面张力的作用,熔滴会被拉入熔池中。

表面张力越大,焊芯末端的熔滴越大。表面张力的大小与许多因素有关。例如,电极直径越大,电极末端熔滴的表面张力越大;

液态金属的温度越高,其表面张力越小。在保护气体中添加氧化性气体(Ar-O2 Ar-CO2)可以显着降低液态金属的表面张力,有利于形成细颗粒熔滴向熔池转移。

03 电磁力(电磁收缩力)

异性相吸,因此两个导体相互吸引。吸引两个导体的力称为电磁力。方向是从外到内。电磁力的大小与两个导体的电流的乘积成正比,即通过导体的电流越大,电磁力越大。

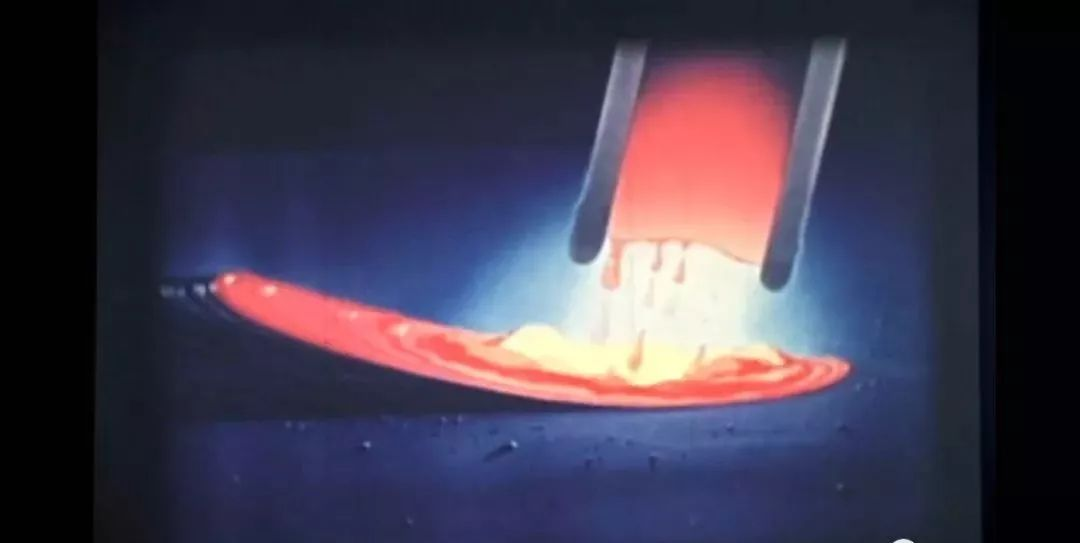

焊接时,我们可以将带电的焊丝和焊丝末端的液滴视为由许多载流导体组成。

这样,根据上述电磁效应原理,不难理解,焊丝和熔滴同样受到从四面八方向中心的径向收缩力,故称为电磁压缩力。

电磁压缩力使焊条的横截面趋于收缩。电磁压缩力对焊条的固体部分没有影响,但对焊条末端的液态金属影响很大,促使熔滴快速形成。

在球形金属滴上,电磁力垂直作用于其表面。电流密度最大的地方将是液滴的细直径部分,这也是电磁压缩力作用最大的地方。

因此,随着颈部逐渐变细,电流密度增大,电磁压缩力也增大,促使熔滴快速脱离电极末端过渡到熔池。这确保了熔滴可以在任何空间位置平滑地过渡到熔化。

信发焊接设备具有质优价廉的特点。详情请访问:焊接和切割制造商 - 中国焊接和切割工厂和供应商 (xinfatools.com)

在低焊接电流和焊接两种情况下,电磁压缩力对熔滴过渡的影响是不同的。当焊接电流较小时,电磁力较小。此时,焊丝末端的液态金属主要受到两种力的作用,一是表面张力,二是重力。

因此,随着焊丝继续熔化,悬挂在焊丝末端的液滴体积不断增大。当体积增大到一定程度且其重力足以克服表面张力时,熔滴在重力作用下脱离焊丝落入熔池。

在这种情况下,液滴的尺寸通常很大。当这么大的熔滴通过弧缝时,电弧往往会短路,产生较大的飞溅,电弧燃烧非常不稳定。当焊接电流较大时,电磁压缩力也比较大。

相比之下,重力的作用就很小了。液滴在电磁压缩力的作用下主要向熔滴较小的熔池过渡,方向性强。无论平焊位置还是仰焊位置,熔滴金属总是在磁场压缩力的作用下沿电弧轴从焊丝过渡到熔池。

焊接时,电极或焊丝上的电流密度一般较大,因此电磁力是焊接时促进熔滴过渡的主要力。使用气体保护焊条时,通过调节焊接电流的密度来控制熔滴的大小,这是主要的技术手段。

焊接是电弧周围的电磁力。除了上述作用外,它还能产生另一种力,就是磁场强度分布不均匀而产生的力。

由于电极金属的电流密度大于焊件的密度,因此电极上产生的磁场强度大于焊件上产生的磁场强度,因此沿着电极的纵向产生场力。

它的作用方向是从磁场强度高的地方(电极)到磁场强度低的地方(焊件),因此无论焊缝的空间位置如何,总是有利于熔化的过渡。液滴进入熔池。

04 极压力(点力)

焊接电弧中的带电粒子主要是电子和正离子。由于电场的作用,电子线向阳极移动,正离子向阴极移动。这些带电粒子与两极的亮点碰撞而产生。

当直流电正接时,正离子的压力阻碍熔滴的过渡。当直流电反向连接时,阻碍熔滴转变的正是电子的压力。由于正离子的质量大于电子的质量,因此正离子流的压力大于电子流的压力。

因此,反接时容易产生细颗粒转变,而正接时则不易产生细颗粒转变。这是因为极压力不同。

05 吹气力(等离子流力)

手工电弧焊时,焊条药皮的熔化稍滞后于焊芯的熔化,在药皮末端形成一小段尚未熔化的“喇叭”形套筒。

壳体内有大量涂层气化器分解产生的气体和焊芯内碳元素氧化产生的CO气体。这些气体因被加热到高温而迅速膨胀,并以笔直(笔直)且稳定的气流沿着未熔套管的方向冲入,将熔滴吹入熔池。无论焊缝的空间位置如何,这种气流都将有利于熔融金属的过渡。

发布时间:2024年8月20日