在工业生产中,一些连续运行的设备由于各种原因而发生泄漏。如管道、阀门、容器等。这些泄漏的产生影响正常生产的稳定性和产品质量,并污染生产环境,造成不必要的浪费。更重要的是,有毒气体、油脂等一些介质泄漏后,也会对安全生产和周围环境造成很大危害。

例如,2013年11月22日青岛黄岛石油管道爆炸、2015年8月2日天津滨海新区危险品仓库爆炸,给国家和人民造成巨大生命财产损失。这些事故的原因都是介质泄漏造成的。

因此,一些工业产品的泄漏问题不容忽视,必须及时处理。但对于带压、含有易燃易爆物质或有毒化学介质的设备泄漏,如何补救也是一个技术难题。

带压力、油或有毒物质的设备堵漏是非正常工作条件下的特殊焊接。它与普通焊接规范不同,强调操作过程中的安全。焊前必须制定防止事故发生的安全施工措施,确保作业场所、焊工及其他作业人员的人身安全。焊工必须经验丰富、技术精湛。同时要有丰富技术经验的焊接工程师对各项安全操作进行技术指导。

例如,对于某种类型的油箱,需要了解里面油的容量、燃点、压力等,并确保在焊接过程中不会造成人身伤害甚至更大的安全事故。施工和运营前。

因此,在焊接施工前和焊接施工过程中,必须做好以下几点:

一是安全泄压。焊接堵漏前,必须确定被焊接设备的压力是否会构成人身伤害。或者在焊接热源的影响下,设备有安全泄压通道(如安装安全阀)等。

二、温度控制。焊接前必须做好一切防火、防爆的冷却措施。焊接时,焊工必须严格按照工艺文件规定的最低和最低热输入,焊接时必须实行安全冷却措施,防止火灾或爆炸。

三、防中毒。密封、焊接含有有毒物质的容器或管道时,必须及时排除泄漏的有毒气体,并及时供应新鲜空气。同时,要做好有毒物质外流污染隔离工作。

以下是工程实践中常用的几种焊接堵漏方法,供大家学习和提高。

1 锤扭焊法

本方法适用于低压容器、管道的裂纹或砂眼、气孔的焊接方法。尽可能使用小直径焊条进行焊接,焊接电流必须严格按照工艺要求。操作采用快速焊接方法,利用电弧的热量加热泄漏周边。焊缝边缘锤击焊缝。

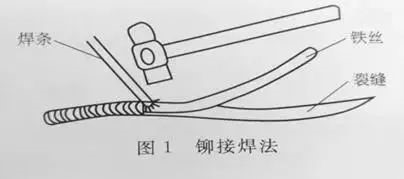

2、铆焊法

当一些裂缝较宽或沙眼、气孔直径较大时,用锤扭就很困难。可以先用合适的铁丝或焊条铆接裂纹或孔洞,以减少泄漏的压力和流量,然后用小电流快速焊接完成。这种方法的要点是一次只能堵住一段,然后快速焊接,堵住一段,焊接另一段。如图1所示

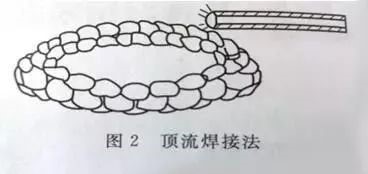

有些泄漏是由腐蚀、磨损和变薄引起的。此时,不要直接焊接泄漏处,否则容易造成多焊、更大的泄漏。点焊应在泄漏点附近或下方的合适位置进行。如果这些地方没有泄漏,就应该先建立一个熔池,然后像燕子抱泥筑巢一样,一点一点地焊接到泄漏处,逐渐缩小泄漏的尺寸。面积,最后用合适焊接电流的小直径焊条封堵泄漏处,如图2所示。

适合泄漏面积大、流量大或压力高时焊接,如图3所示。根据泄漏形状,制作带有截流装置的补板。当泄漏严重时,采用一段导流管作为截流装置,并在其上安装阀门;当泄漏较小时,在修补板上预焊螺母。补片面积应大于泄漏面积。补片上拦截装置的位置必须面向泄漏点。在补片与泄漏处接触的一侧涂上一圈密封剂,使泄漏介质从导管中流出。以减少贴片周围的泄漏。修补板焊接完毕后,关闭阀门或拧紧螺栓。

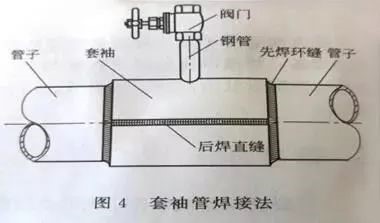

当管道因腐蚀或磨损而大面积泄漏时,可用一根相同直径或刚好能包住泄漏处直径的管道作为套管,长度取决于泄漏的面积。将套管对称切成两半,焊接一根导流管。具体焊接方法与导流焊接方法相同。焊接顺序应先焊管道与套管的环缝,最后焊套管焊缝,如图4所示。

6、漏油容器的焊接

不能采用连续焊接。为了保证焊缝温度不会升得太高,采用点焊的同时降低温度。例如,点焊几个点后,立即用浸水的棉纱布冷却焊点。

有时,需要综合运用以上各种堵漏方法,焊接堵漏需要灵活,才能保证焊接堵漏的成功。

但并不是所有的金属材料都适合采用焊接堵漏的方法。只有普通低碳钢和低合金钢才能采用上述各种堵漏方法。

奥氏体不锈钢在确定泄漏点附近的母材能产生较大的塑性变形时必须采用焊接修复,否则无法采用焊接修复。

耐热钢管内的介质通常为高温高压蒸汽。长期使用后出现的泄漏无法在压力下修复。低温钢不允许采用热压焊修复。

上述各种焊接堵漏方法均是临时措施,并不具备严格意义上的焊接所能达到的金属力学性能。当设备在无压力、无介质的情况下,必须彻底清除临时堵焊状态,并重新焊接或以其他方式修复,以满足产品的使用要求。

概括

焊堵技术是随着现代生产的发展,连续生产过程中所需要的应急技术。处理泄漏事故需要一定的时间,事后应将泄漏处彻底更换。堵漏技术的应用要灵活。处理泄漏也可采用多种方法进行接头焊接。目的是防止焊接后漏电。

发布时间:2023年3月22日