1、铣刀的选择过程一般考虑以下几个方面来选择:

(1)零件形状(考虑加工型面):加工型面一般可以是平面型、深型、型腔型、螺纹型等,不同的加工型型所用的刀具是不同的。例如,圆角铣刀可以铣削凸面,但不能铣削凹面。

(2)材料:考虑其切削加工性、切屑成形性、硬度及合金元素。工具制造商一般将材料分为钢、不锈钢、铸铁、有色金属、超级合金、钛合金和硬质材料。

(3)加工条件:加工条件包括机床夹具工件系统的稳定性、刀架的装夹情况等。

(4)机床-夹具-工件系统稳定性:这需要了解机床的可用功率、主轴类型和规格、机床的使用年限等,以及刀架及其轴向/的长悬伸量。径向跳动情况。

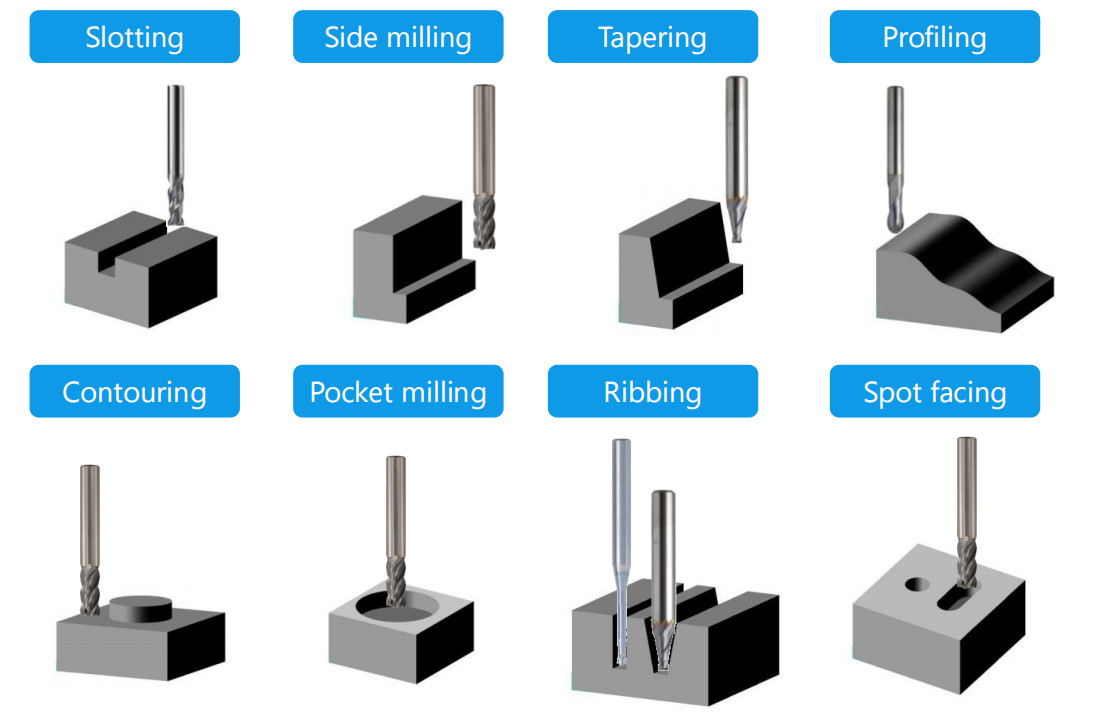

(5)加工类别及子类别:包括方肩铣、平面铣、仿形铣等,需要结合刀具的特点进行选刀。

2、铣刀几何角度的选择

(1)前角的选择。铣刀的前角应根据刀具和工件的材料来确定。铣削时经常会产生冲击,因此需要保证切削刃具有较高的强度。一般情况下,铣刀的前角小于车刀的切削前角;高速钢比硬质合金刀具大;另外,铣削塑料材料时,由于切削变形较大,应采用较大的前角;铣削脆性材料时,前角应较小;加工强度和硬度较高的材料时,也可采用负前角。

(2)刀片倾角的选择。立铣刀和圆柱铣刀的外圆螺旋角β为刀片倾角λs。这使得刀齿能够逐渐切入和切出工件,提高铣削的平滑度。增大β可以增大实际前角,使切削刃锋利,使切屑更容易排出。对于铣削宽度较窄的铣刀,增大螺旋角β意义不大,因此一般取β=0或更小的值。

(3)主偏转角和副偏转角的选择。面铣刀主偏角的作用及其对铣削加工的影响与车削时车刀的主偏角相同。常用的主偏角有45°、60°、75°、90°等。工艺系统刚性好,采用较小值;否则,取较大值,主偏角选择如表4-3所示。二次偏转角一般为5°~10°。圆柱铣刀只有主切削刃,没有副切削刃,因此没有副偏转角,主偏角为90°。

发布时间:2018年4月17日